El sistema de detección de fugas totalmente automático de Tantec supone una gran mejora para el cliente.

Este cliente necesitaba detectar rápidamente las fugas de un pequeño componente médico de plástico. El cliente usaba una prueba de presión para comprobar si había agujeros en los moldes para inyección de plástico. Sin embargo, esta solución no era lo suficientemente rápida para el proyecto. “El sistema LeakTEC de Tantec no solo era lo suficientemente rápido, sino que también ofrecía una detección de agujeros considerablemente mejor de un tamaño que antes era imposible detectar”, comentó Nick Parker, Director de Operaciones de DB-Automation.

Este cliente necesitaba detectar rápidamente las fugas de un pequeño componente médico de plástico. El cliente usaba una prueba de presión para comprobar si había agujeros en los moldes para inyección de plástico. Sin embargo, esta solución no era lo suficientemente rápida para el proyecto. “El sistema LeakTEC de Tantec no solo era lo suficientemente rápido, sino que también ofrecía una detección de agujeros considerablemente mejor de un tamaño que antes era imposible detectar”, comentó Nick Parker, Director de Operaciones de DB-Automation.

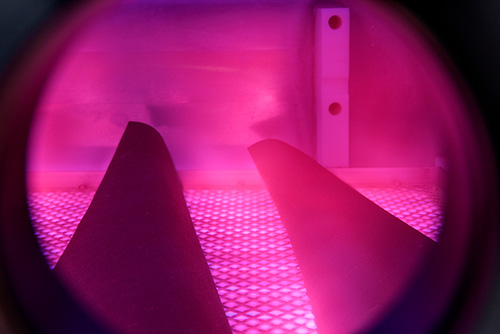

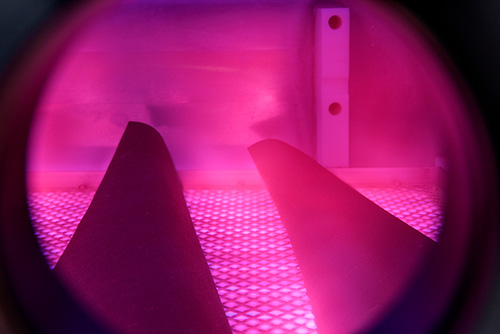

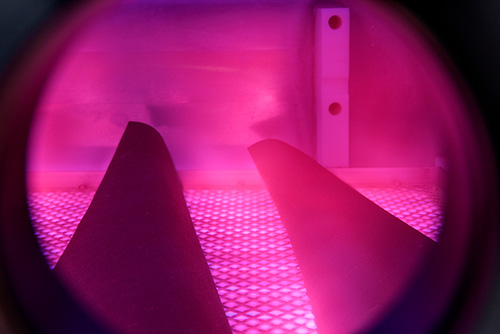

Había que comprobar de forma sistemática y simultánea 32 piezas inyectadas en una única placa. Debido a la duración de los ciclos y a la cantidad de componentes que se prueban simultáneamente se descartó el uso de pruebas convencionales de disminución de flujo y presión. LeakTEC de Tantec puede detectar agujeros de menos de 3 micras (0,003 mm) introduciendo un potencial eléctrico entre un electrodo de detección y una puesta a tierra eléctrica, tal como una plantilla metálica o mandril que sujeta la pieza, mientras que la propia pieza de plástico actúa como aislante. La detección se produce en microsegundos.

Cómo funciona

De cada ciclo de moldeo se comprueba si los 32 componentes tienen fugas y se rechazan si es necesario. El sistema puede procesar casi 16.500 piezas por hora, con un porcentaje de comprobación del 100 % y casi sin intervención del operario. Cuando se detecta una grieta o un agujero en el material, se establece un contacto eléctrico entre el electrodo y la puesta a tierra. El contacto sin fallo/con fallo se procesa a través del módulo generador integrado, que está interconectado al control del equipo principal. El control del equipo puede activar una función de rechazo de piezas posterior o rastrear las tendencias del proceso de fabricación, que se pueden retroalimentar para el mantenimiento o ajuste previo del proceso. La medición de los contraelectrodos garantiza que funcionen todos los electrodos.

Buena colaboración

Nick Parker se decidió a contactar con Tantec, Dinamarca, tras realizar visitas a otras fábricas con tecnología similar y búsquedas en internet. Durante el proyecto surgieron algunos problemas, pero se solucionaron a plena satisfacción de todos. “Surgieron problemas de diseño y mantuvimos una serie de reuniones a través de WebEx para analizar y confirmar las opciones de diseño. Durante la fase de FAT hubo un descuido en la autocomprobación del diseño que se solucionó satisfactoriamente y se corrigió en un plazo razonable. El ingeniero de puesta en servicio de Tantec que vino al Reino Unido era un experto muy eficiente”, comentó Nick Parker. “Elegimos una solución de Tantec por el apoyo inicial, las pruebas y la confianza que nos dio Tantec. Tantec nos convenció de que el equipo era más que capaz. Tantec fue excelente durante todo el proyecto, desde el concepto inicial y el proceso de diseño, en el que se consideraron numerosos cambios de diseño para mejorar el equipamiento de la máquina, hasta la fase de FAT, en la que demostró su profesionalidad, amabilidad, experiencia técnica y seguridad. Cuando surgieron problemas de poca importancia durante la fase de FAT, la respuesta siempre fue positiva y se solucionaron rápidamente”, comentó Nick Parker.

Para más información pinche aquí o póngase en contacto con el departamento de ventas de Tantec.

Ejemplo de uso

Automotive

Automotive

Automotive

Consulte hoy mismo a nuestro experto en plasma y corona

No Results Found

The page you requested could not be found. Try refining your search, or use the navigation above to locate the post.