El trío imposible, resuelto: adhesión más ecológica, barata y resistente a escala industrial

Una nueva asociación entre Tantec y la empresa estadounidense Reliabotics ha posibilitado la mejora del proceso de adhesión a escala industrial. Además de ser más barato, este proceso también garantiza una mayor adherencia y un menor impacto en el medioambiente que los procesos tradicionales.

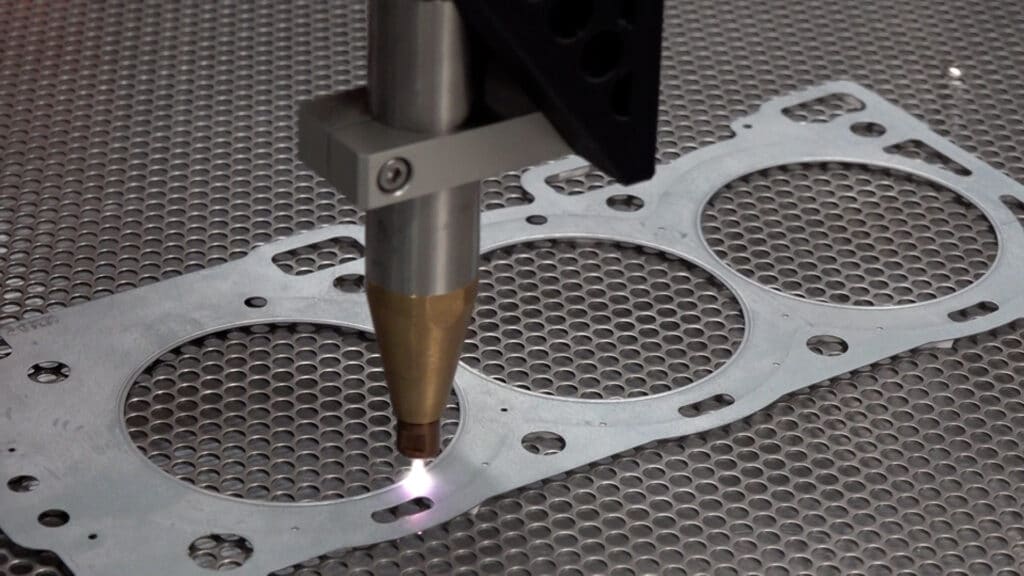

Gracias a la amplia experiencia en limpieza carbónica de Reliabotics y a nuestra tecnología de plasma y corona, la nueva solución consigue una mejor adherencia sin necesidad de productos químicos ni procesos tediosos. De hecho, la empresa conjunta permite automatizar totalmente los procesos de preparación y adhesión sin necesidad de intervención humana.

El proceso garantiza una adherencia más fuerte y de mayor calidad, algo que puede parecer trivial si solo se consideran los productos de consumo de bajo coste. Sin embargo, si se consideran el marcado de una cadera artificial, las medidas de una jeringuilla médica o incluso la pintura y el revestimiento de los coches, la fuerza adhesiva tiene de repente una importancia fundamental.

En este artículo, presentaremos el proceso de preparación esencial previo al pegado propiamente dicho. Como se verá, la preparación es un requisito previo para que el pegamento funcione, independientemente del material.

Mejor limpieza significa mejor adherencia

Pegar algo en una superficie grasienta puede ser difícil o incluso imposible. Para que el pegamento se adhiera correctamente y con la mayor fuerza adhesiva posible, es necesario limpiar a fondo la pieza antes de aplicar el pegamento.

Aunque la pieza parezca limpia, a microescala o nanoescala se verá que la superficie tiene aceite, grasa y polvo de la fábrica, lo que reducirá las propiedades adhesivas de la pieza y, por consiguiente, comprometerá la calidad de la misma.

A microescala, toda superficie (por muy lisa que sea) tiene pequeños salientes y entrantes que atraen y absorben las partículas de grasa y polvo, lo que impide que el pegamento se adhiera a dichos salientes y entrantes.

Para limpiar la superficie a fondo, es necesario disolver la grasa y el aceite y extraer las partículas de polvo de los entrantes microscópicos.

Las deficiencias de los métodos de limpieza tradicionales

Aunque las toallitas con alcohol pueden disolver parte de la grasa y el lavado químico puede eliminar gran parte del polvo y de la grasa, nuevos estudios han demostrado que la limpieza carbónica (también conocida como limpieza con hielo seco) es, con diferencia, el mejor método para limpiar piezas. La limpieza carbónica “engulle” las partículas de polvo, disuelve la grasa y es capaz de limpiar hasta las grietas más pequeñas de la superficie.

La limpieza con hielo seco se solía reservar para piezas más grandes y duraderas. La tecnología se basaba en triturar paletas de dióxido de carbono congelado en balas del tamaño de partículas que luego se disparaban a gran velocidad sobre la superficie que había que limpiar.

Sin embargo, este método requiere cargar manualmente las paletas y supervisión humana constante. Además, la limpieza con hielo seco tradicional es un método agresivo e inútil para limpiar materiales como el vidrio, el plástico quebradizo o componentes electrónicos delicados.

Solución al problema del hielo seco

Con la introducción del nuevo método de limpieza carbónica, con hielo seco, de Reliabotics se pueden eliminar todos estos inconvenientes.

La necesidad de paletas congeladas se sustituye por un simple suministro de CO2 líquido o gaseoso. Para una limpieza a gran escala, se puede instalar un depósito de CO2 en el exterior de la fábrica junto a los depósitos de nitrógeno y oxígeno. Para una limpieza de menor envergadura, las botellas de CO2 se pueden conectar directamente a la boquilla de limpieza.

El simple suministro de CO2 permite un proceso de limpieza totalmente automatizada sin supervisión humana. Dado que la boquilla de limpieza es lo suficientemente pequeña como para caber en un brazo robótico industrial normal, el proceso se puede programar previamente en el brazo robótico e integrar en una línea de producción totalmente automatizada.

El nuevo método incluso modera la agresividad de la limpieza con hielo seco tradicional sin comprometer la minuciosidad y la calidad de la limpieza. La boquilla de limpieza produce un chorro de hielo seco lo suficientemente débil para limpiar superficies de vidrio, equipos electrónicos y plásticos, pero lo suficientemente fuerte para limpiar componentes industriales de acero con superficies grasientas. Una combinación exclusiva de esta tecnología.

Sin embargo, la limpieza meticulosa también tiene un precio: el proceso de limpieza carbónica reduce la energía superficial del objeto hasta tal punto que los adhesivos no tienen donde “agarrarse”. Digamos que la superficie queda “demasiado limpia”.

Para que los adhesivos alcancen todo su potencial y garanticen uniones resistentes y seguras, es necesario reactivar la energía superficial, un proceso que en Tantec llevamos perfeccionando más de 40 años.

La tecnología de plasma activa e intensifica las propiedades adhesivas

En esencia, el plasma es el cuarto estado de la materia. Si bien es fácil recordar los tres estados “normales” de la materia que se estudiaban en el colegio, sólido, líquido y gaseoso, el cuarto es menos conocido.

El cuarto estado, el plasma, se forma cuando aumenta la temperatura de la materia en estado gaseoso y los átomos se separan completamente de las moléculas y flotan libremente. Esto ocurre a una temperatura de aproximadamente 3.000 K (4.940 F). Es decir, cuando una sustancia está en estado gaseoso, los átomos siguen unidos a la molécula mientras flotan en el aire.

En un laboratorio o una fábrica, las nuevas tecnologías permiten formar plasma a temperaturas mucho más bajas, con un proceso controlado y a escala industrial.

Tratamiento por plasma — Excelencia tecnológica

Es difícil ignorar las ventajas del tratamiento por plasma.

En primer lugar, el tratamiento por plasma permite limpiar la superficie de una pieza a escala nanométrica. Si bien la limpieza por plasma no es tan eficaz como la limpieza carbónica que se ha mencionado anteriormente, puede ser suficiente si no es necesario que la limpieza sea tan intensiva.

En segundo lugar, el tratamiento por plasma es el método más eficaz para activar la energía superficial de la pieza. Cuando las piezas que se han sometido a una limpieza carbónica se someten a un tratamiento por plasma, se obtiene lo mejor de los dos tratamientos: una superficie sumamente limpia sin grasa ni polvo que obstaculice la adhesión y una superficie totalmente activada con las máximas propiedades adhesivas.

Por último, el tratamiento por plasma es la única tecnología de activación de la energía superficial que se puede integrar a escala industrial sin poner en peligro las piezas ni el medioambiente y sin que afecte al resultado.

La combinación del tratamiento por plasma de Tantec y la nueva forma de limpieza con hielo seco de Reliabotics garantiza que todo lo que se quiera pegar se mantendrá pegado el mayor tiempo posible.

Una alternativa más ecológica y barata

Hoy en día, la preparación previa al pegado suele conllevar un lavado minucioso y el posterior secado. Este proceso es costoso, tanto para el medioambiente como para la economía.

El lavado requiere productos químicos agresivos y caros, así como grandes cantidades de agua. Tanto los productos químicos como el consumo de agua tienen un impacto medioambiental. Un impacto del que los consumidores, los gobiernos y las propias empresas son cada vez más conscientes y no están dispuestos a aceptar.

Los consumidores ya exigen productos “verdes” con poco o nulo impacto medioambiental. Para ser competitivas en el futuro, las empresas deben tomarse en serio la agenda verde y adaptar sus productos y su producción para reducir al mínimo el impacto medioambiental.

En este sentido, sustituir el lavado químico tradicional por la moderna limpieza carbónica y el tratamiento por plasma es un paso importante.

Si bien la limpieza carbónica utiliza CO2, en varios sitios ya se han instalado mecanismos que absorben el CO2 después de la limpieza. Ya existen soluciones tecnológicas para un proceso de limpieza con hielo seco neutro en emisiones de CO2

En el caso del tratamiento por plasma, el impacto medioambiental se limita al consumo energético del proceso. Por consiguiente, adquirir electricidad de fuentes sostenibles es la única iniciativa necesaria para garantizar un tratamiento por plasma respetuoso con el medioambiente.

Sostenibilidad financiera

Eliminar las lavadoras industriales de la fábrica aporta algo más que un beneficio económico.

En primer lugar, basta con eliminar las lavadoras y sustituirlas por brazos robóticos, que puedan accionar tanto la boquilla de plasma como la de limpieza carbónica, para ahorrar un costoso espacio en la fábrica. Es una unidad más pequeña capaz de lograr el mismo resultado, si no mejor.

En segundo lugar, ambas tecnologías son adecuadas para brazos robóticos industriales estándar. Por lo tanto, el proceso de limpieza se puede utilizar como una unidad independiente preparada para objetos fijos o como parte de una línea de producción totalmente automatizada.

Ninguna de estas tecnologías requiere supervisión humana y basta con unas cuantas tuberías conectadas a los depósitos exteriores para suministrar los gases necesarios.

En tercer lugar, aunque los gases necesarios para el proceso no son gratuitos, el coste del agua y los productos químicos supera con creces el coste de adquisición de los gases necesarios. Dependiendo del tratamiento previo y del tipo de pieza que se limpie, las empresas ahorran entre 4 y 8 dólares por hora en imprimación y entre 10 y 15 dólares por hora en agua y productos químicos de lavado.

En definitiva, el nuevo dúo de limpieza carbónica y tratamiento por plasma cumple el triple objetivo, ya que ofrece una alternativa de menor coste, mayor calidad y menor impacto medioambiental.